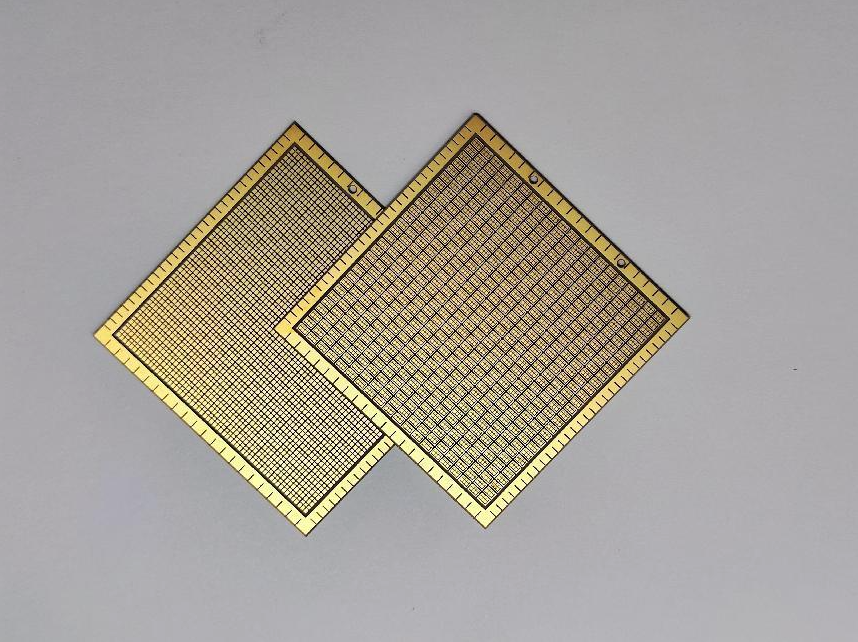

氧化铝陶瓷基板电阻测试:从钢铁熔炉的烈焰炙烤,到航空发动机的轰鸣运转;从新能源电站的核心赋能,到第三代半导体的精密运行,有一款“隐形基石”始终坚守岗位,默默承受着极端高温的考验——它就是氧化铝陶瓷基板。作为电子封装、功率器件、高温传感器等领域的核心支撑,氧化铝陶瓷基板的耐高温绝缘性能,直接决定了终端设备的稳定性、安全性与使用寿命,而解锁其高温可靠运行密码的关键,正是严谨精密的高温电阻测试。

在高端制造领域,“高温”从来都是检验材料品质的终极考场。普通基板在数百摄氏度的环境下便会出现绝缘衰减、变形开裂,甚至引发漏电流增大、信号干扰、器件击穿等致命隐患,而氧化铝陶瓷基板之所以能脱颖而出,成为工业级应用的首选,不仅源于其本身99.5%高纯度原料与军工级烧结工艺的加持,更离不开高温电阻测试的层层严苛淬炼与品质把关。这项测试从不是简单的“测阻值”,而是一场对材料极限性能的全面审视,一次为产业安全筑牢防线的匠心坚守。

高温电阻测试的核心,是“模拟真实工况,还原极限性能”。测试过程中,专业设备会精准复刻各类极端高温场景,将温度从常温逐步攀升至1500℃的极限区间,全程实时监测氧化铝陶瓷基板的体积电阻率、表面电阻率及电阻温度变化曲线,全方位捕捉其在高温环境下的电气性能波动规律。每一组数据的背后,都是对材料绝缘稳定性、热稳定性的量化评估;每一次温度的攀升,都是对隐性缺陷的精准排查——低等级基板中隐藏的杂质、烧结工艺中残留的微小气孔,都会在高温测试中暴露无遗,被及时剔除出生产链条。

在技术研发与工艺优化的道路上,高温电阻测试更是不可或缺的“数据引擎”。电阻随温度变化的曲线,如同氧化铝陶瓷基板的“健康档案”,清晰揭示着材料的热稳定性与潜在失效模式,为研发人员提供精准的优化方向。曾有研发团队在测试中发现,某批次基板在800℃以上出现绝缘电阻衰减过快的问题,通过分析测试数据,针对性调整了烧结温度与玻璃相添加比例,最终使基板在1000℃下的绝缘性能稳定提升30%,成功适配航空发动机高温传感器的严苛应用需求,实现了技术突破与场景拓展。

如今,随着第三代半导体、航空航天、新能源、5G通信等产业的快速升级,对氧化铝陶瓷基板的高温性能要求日益严苛,高温电阻测试的技术标准也在不断迭代升级。传统的单一温度点测试已逐步升级为结合温度循环、湿热环境、机械应力等多因素的综合测试,更精准地模拟实际工况中的复杂场景。

一块合格的氧化铝陶瓷基板,从粉末成型到烧结成品,每一道工艺都凝聚着精密制造的智慧;一次严谨的高温电阻测试,从环境模拟到数据解析,每一个环节都承载着对可靠性的极致追求。它不炫技、不张扬,却在看不见的微观世界里,守护着看得见的工业文明与科技进步;它以数据为语言,解锁氧化铝陶瓷基板在高温极限下的可靠性密码,为航空航天、新能源、半导体等尖端产业的落地与升级奠定坚实基础。

高温验真章,匠心筑未来。氧化铝陶瓷基板高温电阻测试,既是材料性能的“试金石”,也是高端制造产业的“护航者”。在追求高效能、高可靠性的工业新时代,唯有历经高温淬炼的品质,才能支撑产业远航;唯有坚守匠心的测试,才能守护每一次精准运行。未来,随着测试技术的不断创新与升级,必将推动氧化铝陶瓷基板实现更优性能突破,赋能更多高端制造领域,书写工业强国的品质传奇。